Техника для измельчения и смешивания стройматериалов

Нам настолько

Нам настолько

стали привычны качественные краски, строительные смеси, шпаклёвки, герметики,

клей и т.п., что даже не задаёмся вопросом, как достигается соблюдение

определённых параметров, отсутствие комочков, однородность. А ведь от горной

породы или минерала до герметика или губной помады путь не близкий, даже

визуально они ничуть не похожи.

Изготовление красок,

суспензий, эмульсий, смесей

Если

проследить весь цикл их получения, то можно выделить следующие этапы:

- — измельчение пород и минералов при помощи строительных мельниц;

- — получение сухих смесей или пигментов;

- — использование диссольвера для получения вязких и жидких

строительных материалов.

На

втором и третьем этапе в физическом плане осуществляется одинаковая работа ―

перемешивание, просто на втором получают сухой строительный материал, на

третьем ― материал в вязком текучем состоянии.

Иногда

какой-нибудь этап может и отсутствовать. Зачем, к примеру, сухой строительной

смеси перед укладкой на хранение нужен диссольвер, или зачем нужны строительные

мельницы органическим красителям?

Строительные мельницы:

назначение и виды

Их

предназначение ― измельчить минерал или горную породу до нужной кондиции,

которая зависит непосредственно от того, что мы желаем получить на выходе. В

зависимости от принципа их действия и особенностей устройства строительные

мельницы делятся на:

- центробежно-ударные;

- трубные шаровые,

- валковые;

- струйные;

- молотковые.

Центробежно-ударные мельницы служат для непрерывного сухого измельчения путём удара по материалу.

Центробежно-ударные мельницы служат для непрерывного сухого измельчения путём удара по материалу.

Принцип их действия довольно прост: внутри корпуса ёмкости ускоритель,

раскрученный двигателем, под действием центробежных сил выбрасывает материал

для дробления (мергель, гипс, мел и т.д.) на стенки камеры. Они ударяются о стенки,

отбойные плиты, сталкиваются между собой. Вентилятор продувает камеру, и мелкие

фракции воздухом уносятся вверх, где отводятся, как готовый продукт. Крупные

частицы падают на коническое дно камеры, собираются там и подаются опять в

ускоритель на повторное измельчение. Загружать материал можно размером до 40 мм, на выходе крупность,

например, гипса не превышает 200 мкм.

Трубные шаровые мельницы чаще всего используются для мокрого помола материала в цементной

Трубные шаровые мельницы чаще всего используются для мокрого помола материала в цементной

промышленности. Для измельчения материал подаётся в мельничный барабан, где

находятся стальные шары. Помол происходит от трения и ударов как материала с

мелющими телами (шарами), так и частиц материала между собой. Такие мельницы

просты и надёжны, высокопроизводительны.

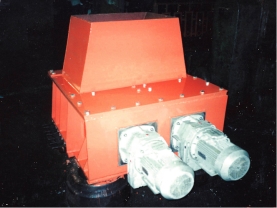

Валковые мельницы легко по сравнению с другими монтируются, имеют небольшие размеры и

Валковые мельницы легко по сравнению с другими монтируются, имеют небольшие размеры и

относительно небольшой шум. Принцип работы: после первичного измельчения в

щековой дробилке материал через бункер попадает в камеру измельчения, где

принудительно измельчается путём раздавливания и растирания валиками. Как и все

мельницы сухого помола, валковые имеют классификатор ― устройство, где

благодаря воздушному потоку определённой силы частицы нужных кондиций

поднимаются вверх и забираются, более тяжёлые опускаются вниз и идут на

вторичную переработку.

Струйные мельницы работают на сжатом воздухе. Сначала в размольной камере материал

Струйные мельницы работают на сжатом воздухе. Сначала в размольной камере материал

дробится, затем поток воздуха формирует из мелких частиц аэрозоль, где за счёт

огромных скоростей воздушного потока (400-1200 м/с) частицы материала

интенсивно сталкиваются друг с другом. Результат ― сверхтонкое измельчение.

Потому часто эти мельницы используют для получения пигментов, красителей, высококачественных цементов.

Молотковая мельница измельчает сырьё за счёт ударов молотков, закреплённых на роторе.

Молотковая мельница измельчает сырьё за счёт ударов молотков, закреплённых на роторе.

Ротор, вращаясь со скоростью 20-55 м/сек, вращает шарнирно закреплённые

молотки, которые ударами по обломкам материала его измельчают. Измельчённая

порода отводится конвейером, на который она поступает через решётку. Размер

фракций зависит от скорости вращения ротора, зазоров решётки и расстояний между

окружностями вращающихся молотков. Чем мельче молотки, меньше зазор решётки, а

также расстояния между вышеупомянутыми окружностями, тем мельче помол.

Небольшой вес и компактность, простота и надёжность, непрерывность работы и

малые энергозатраты позволяют использовать молотковую мельницу практически

везде. Но есть и недостаток: её нельзя применять для вязких, липких и влажных

(более 15%) материалов, что чревато быстрым износом.

Смесители сухих смесей

Строительная

Строительная

смесь потому и зовётся смесью, что в её состав входит не один, а несколько

компонентов. Естественно, что их надо тщательно перемешать, чтобы частицы

разных материалов равномерно распределились по всему объёму приготавливаемой

смеси. Ингредиенты вводятся в смесители в строгих пропорциях, причём пропорции

и состав берутся с учётом того, какие строительные работы будут выполняться.

Технология

производства сухих смесей в принципе одинакова для всех их видов, стадии

процесса также одинаковы:

- — подготовка к смешиванию;

- — загрузка компонентов;

- — непосредственно смешивание;

- — отгрузка смесей.

Ныне

всё чаще используют смесители нового поколения, которые удешевляют получение

готовой продукции. Они имеют точные дозаторы ингредиентов, являются

скоростными, у них упрощена система выгрузки. Контролируется время перемешивания.

Ещё такие смесители отличаются от более старых способом перемешивания. Если

раньше перемешивание осуществлялось при помощи лопастей, лопаточек, то теперь

компоненты смешиваются благодаря центрифуге.

Диссольверы

Смесители

сухих смесей к месту там, где продукты их работы создаются про запас, с

возможностью длительного хранения, причём не портящиеся от этого хранения при

создании определённых условий (к примеру, цемент). Но ведь есть вещества, где

сухое перемешивание абсурдно (например, высушить томаты, и перемешать

получившийся порошок для получения кетчупа). То есть, нужны аппараты, служащие

для перемешивания средней твёрдости материалов в жидкой среде. Такие аппараты

существуют, применяются они не только в строительстве, но и в химической и

пищевой отраслях промышленности, а также в фармацевтической и косметической

сферах производства. Называются они диссольверами (от англ. разжижать).

Модификаций

диссольверов множество, но если не обращать внимания на приводы и их

количество, виды и количество мешалок, то выделяются три их типа:

- стационарные диссольверы;

- диссольверы вакуумные;

- диссольверы с подкатной дежой и подъёмной крышкой.

Диссольверы стационарные представляют собой ёмкость, оснащённую перемешивающим устройством.

Диссольверы стационарные представляют собой ёмкость, оснащённую перемешивающим устройством.

Ёмкость устанавливается на раме. Перемешивающих устройств может быть несколько,

но одно из них, выполненное по типу «фреза» ― быстроходно (до 1500

об/мин). По центру ёмкости у днища устанавливается перемешивающее рамочное или

со скребками тихоходное перемешивающее устройство (до 60 об/мин). Его целью

является не только перемешивание, но и недопущение оседания более тяжёлых

фракций смеси на дно. Кроме того, в технологиях получения некоторых материалов

нужен подогрев, который осуществляют через рубашку нагрева пар, вода или

глицерин. Так вот, медленная мешалка не даёт возможности пригорать осадку к дну

или стенкам ёмкости.

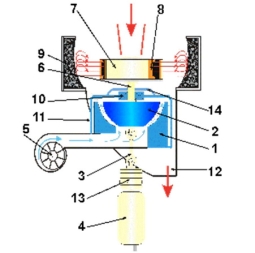

Вакуумные

диссольверы чаще используются в химической,

фармацевтической, косметической и пищевой отраслях промышленности. Шампуни,

зубные пасты, кремы, смазки, моющие средства, майонез, горчица и т.п. ― они

перемешивается диссольвером именно такого типа. Дело в том, что для паст,

взвесей и эмульсий измельчение и перемешивание происходит легче и лучше в

условиях вакуума. Вакуумный диссольвер конструктивно и по оснащению похож на

стационарный, но создание и поддержание вакуума диктуют ряд особенностей. Толще

будет внутренняя ёмкость под рубашкой нагрева, крышка будет иметь вакуумное

уплотнение, на валах перемешивающих устройств должны находиться специальные

сальники-уплотнения, обязателен вакуумный насос.

Диссольверы

Диссольверы

с подкатной дежой и подъёмной крышкой отличаются от упомянутых

ранее тем, что крышка с закреплёнными на ней перемешивающими устройствами может

передвигаться вертикально и накрывать или раскрывать дежу, находящуюся под ней.

Дежа ― это подкатная ёмкость для перемешивания компонентов. У этой технологии

есть несомненный плюс. Если у других типов диссольверов уходит время на

заполнение, опорожнение и очистку ёмкости, то в данном случае эти операции

можно провести, не останавливая аппарат, то есть процесс может быть

непрерывным: одни ёмкости наполняются, в других идёт перемешивание, третьи

опорожняются и очищаются.

Мы

подошли в своём развитии к тому времени, когда многие ресурсы матушки Земли

стали оскудевать, так что приходится всё чаще прибегать к композитным

(составным) материалам. А о каком качестве таких материалов можно говорить,

если они будут плохо измельчены и перемешаны, то есть не будут образовывать

однородную массу?

Еще об инструментах и оборудовании которое может Вам понадобиться:

— Бетономешалки

— Термофен

— Строительный степлер

— Клеевой пистолет

— Плиткорезы и камнерезы

— Компрессоры. Типы и виды.

— Вариатор для станка своими руками

— Приспособления для шлифовки

— Покрасочное оборудование