Древесноволокнистые плиты (ДВП)

Массив из

Массив из

дерева может коробиться, трескаться, закручиваться… Древесно-стружечная плита

может разбухнуть от воды и развалиться… Фанера может расслоиться и

покоробиться… Зато ДВП, да ещё покрытая лаком, не меняет своей геометрической

формы, не искривляется, не взбухает и не деформируется.

Технология производства ДВП

Сырьём

для ДВН служит щепа. Она должна быть промытой и пропущенной через магнитный

сепаратор для удаления глины, песка и камней, а также металлических включений.

Далее она поступает на размол. На первой стадии производится грубый размол на

дефибраторах, на второй ― тонкий на рафинаторах. Цель этих агрегатов ―

растереть древесину на отдельные волокна. Далее процесс производства ДВП может

проводиться одним из двух способов: сухим или мокрым.

Для

мокрого способа применяется замачивание волокнистой массы в бассейне с

водоотталкивающими веществами. После этого специальные регуляторы равномерно и

постоянно подают массу для формирования однородного ковра. Продолжается

формовка огромными прессами при температуре 210-230°С давлением 3-5 МПа. В

зависимости от толщины и влажности плиты прессование длится 8-11 минут.

При

сухом способе волокно не замачивается. Наоборот, оно сушится, настилается на

сетку. Отсасывается воздух, благодаря чему ковер из волокна уплотняется. Перед

поступлением в пресс в ковёр вводится смола, чаще всего фенольная.

Рентабельность сухого способа выше, чем мокрого, так как продолжительность

прессования сухого ковра меньше чуть ли не в три раза.

Но

у сухого способа есть два существенных недостатка: высокие пожароопасность и

запыление окружающей среды. Пылеулавливающие установки дороже сооружений по

очистке сточных вод, нужных при мокром способе.

Дальнейшие

операции одинаковы для обоих способов. Идёт четырёхсторонняя обрезка, после

чего плиты закаливают в специальных камерах. Закалка заключается в

четырёхчасовом обдувании плит горячим воздухом (160-170°С), имеющим скорость до

5 м/сек.

Виды древесноволокнистых плит

Благодаря

разным способам получения плит и разному предназначению их подразделяют на:

- — изоляционные;

- — изоляционно-отделочные;

- — полутвёрдые;

- — твёрдые и сверхтвёрдые.

Изоляционные

плиты обладают большой пористостью, и потому малой звуко- и теплопроводностью.

По-другому их ещё называют мягковолокнистыми. Если они производятся из хвойных

пород, то в качестве склеивающего вещества им хватает своей смолы. Но если

плита идёт под крышу, она должна ещё быть пропитана битумом. Изоляционные ДВП в

строительстве применяют для изоляции стен, межэтажных перекрытий и крыш.

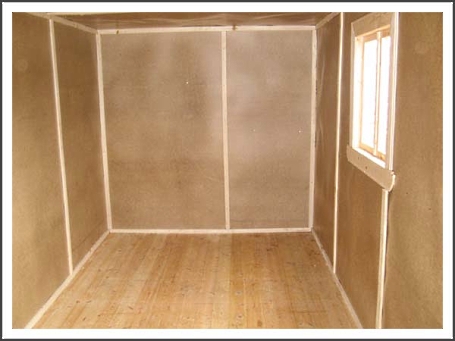

Изоляционно-отделочные

ДВП применяются для отделки помещений, нуждающихся в высоких акустических

свойствах (кинотеатры, радиостанции и т.п.) Они крепятся к конструкциям

мастиками, могут быть окрашены клеевыми красками, иметь перфорацию и налагаться

в несколько слоёв. Как и изоляционные плиты, они легки, потому что, как и

предыдущие, не подвергаются горячему прессованию.

Полутвёрдые

ДВП уже относятся к горячепрессованным, но операция прессования занимает у них

непродолжительное время, температура при этом около 210°С, закаливание вообще

может не производиться. В строительстве применяются в качестве подложки полов.

Твёрдые

и сверхтвёрдые ДВП имеют плотность в 2-3

раза большую, чем полутвёрдые, то есть около 1000 кг/см3. Могут участвовать в

настиле полов, быть материалом для наружных дверей и т.п. Для улучшения

физических и декоративных качеств эти плиты могут покрываться плёнкой,

имитирующей любую древесину или любой другой материал.

Еще о изделиях на основе лесометериалов:

— Древесно-цементные стройматериалы

— Древесные слоистые пластики (ДСП)

— Лущеные, строганные и колотые лесоматериалы

— Измельчённая древесина и продукция из неё

— Методы защиты древесины от гниения, возгорания и поражения древогрызущими насекомыми

— Фанера. Виды фанеры и технологии их изготовления

— Все о деревянных домах